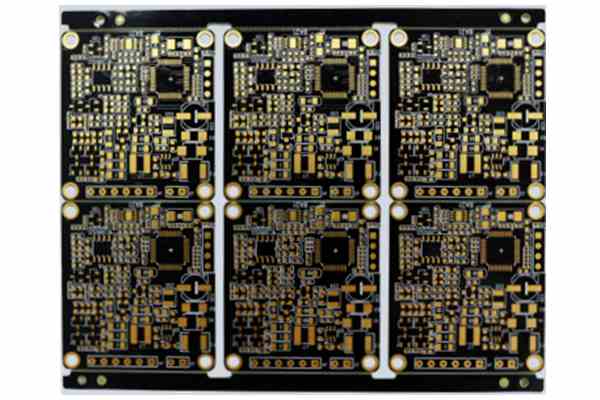

En el proceso de producción dePlacas de circuito de montaje de PCB, es inevitable que haya defectos de soldadura y defectos de apariencia.Estos factores causarán un pequeño peligro para la placa de circuito.Hoy, este artículo presenta en detalle los defectos comunes de soldadura, las características de apariencia, los peligros y las causas de PCBA.Echemos un vistazo ¡Compruébalo!

Pseudo soldadura

Características de la apariencia:hay un límite negro obvio entre la soldadura y el plomo de los componentes o la lámina de cobre, y la soldadura se hunde hacia el límite.

Peligro:incapaz de trabajar normalmente.

Análisis de causa:

1. Los cables de los componentes no se limpian, estañan ni oxidan.

2. La placa impresa no se limpia bien y la calidad del fundente rociado no es buena.

Acumulación de soldadura

Características de apariencia:La estructura de la junta de soldadura está suelta, blanca y sin brillo.

Análisis de causa:

1. La calidad de la soldadura no es buena.

2. La temperatura de soldadura no es suficiente.

3. Cuando la soldadura no se solidifica, los cables de los componentes están sueltos.

demasiada soldadura

Características de la apariencia:La superficie de soldadura es convexa.

Riesgos:Desperdicia soldadura y puede albergar defectos.

Análisis de causa:La evacuación de la soldadura es demasiado tarde.

muy poca soldadura

Características de la apariencia:El área de soldadura es menos del 80 % de la almohadilla y la soldadura no forma una superficie de transición suave.

Peligro:Resistencia mecánica insuficiente.

Análisis de causa:

1.Flujo de soldadura deficiente o evacuación prematura de soldadura.

2.Flujo insuficiente.

3. El tiempo de soldadura es demasiado corto.

Soldadura de colofonia

Características de la apariencia:Hay escoria de colofonia en la soldadura.

Riesgos:Fuerza insuficiente, mala conducción y puede estar encendido y apagado.

Análisis de causa:

1. Demasiadas máquinas de soldar o han fallado.

2.Tiempo de soldadura insuficiente y calentamiento insuficiente.

3. La película de óxido de la superficie no se elimina.

Sobrecalentar

Características de apariencia:Uniones de soldadura blanca, sin brillo metálico, superficie rugosa.

Peligro:La almohadilla es fácil de despegar y la resistencia se reduce.

Análisis de causa:

La potencia del soldador es demasiado grande y el tiempo de calentamiento es demasiado largo.

Soldadura en frio

Características de apariencia:La superficie es partículas parecidas a la cuajada de frijoles y, a veces, puede haber grietas.

Peligro:baja resistencia, mala conductividad eléctrica.

Análisis de causa:Hay inestabilidad antes de que la soldadura se solidifique.

Mala infiltración

Características de apariencia:La interfaz entre la soldadura y la pieza soldada es demasiado grande y no uniforme.

Peligro:baja intensidad, sin conexión o conexión intermitente.

Análisis de causa:

1. La soldadura no está limpia.

2. Fundente insuficiente o de mala calidad.

3. Las piezas soldadas no se calientan lo suficiente.

Asimétrico

Características de apariencia:La soldadura no fluye hacia la almohadilla.

Peligro:Fuerza insuficiente.

Análisis de causa:

1. La fluidez de la soldadura no es buena.

2. Fundente insuficiente o de mala calidad.

3. Calefacción insuficiente.

suelto

Características de la apariencia:Los cables o conductores de componentes se pueden mover.

Peligro:mala o nula conducción.

Análisis de causa:

1. El plomo se mueve antes de que la soldadura se solidifique, lo que genera vacíos.

2. Los cables no están bien preparados (pobres o no humedecidos).

Afilado

Características de la apariencia:Aparición de una propina.

Peligro:Mala apariencia, fácil de causar un fenómeno de puente.

Análisis de causa:

1. Demasiado poco fundente y demasiado tiempo de calentamiento.

2.El ángulo del soldador para retirarse es incorrecto.

Puente

Características de la apariencia:Los cables adyacentes están conectados.

Peligro:Cortocircuito eléctrico.

Análisis de causa:

1. Demasiada soldadura.

2.El ángulo del soldador para retirarse es incorrecto.

agujerito

Características de apariencia:Hay agujeros visibles por inspección visual o bajo aumento.

Peligro:Fuerza insuficiente, las juntas de soldadura son fáciles de corroer.

Análisis de causa:El espacio entre el cable y el orificio de la almohadilla es demasiado grande.

Burbuja

Características de la apariencia:La raíz del cable tiene una protuberancia de soldadura que escupe fuego y hay una cavidad en el interior.

Peligro:Conducción temporal, pero es fácil causar una mala conducción durante mucho tiempo.

Análisis de causa:

1. El espacio entre el cable y el orificio de la almohadilla es grande.

2. Mala humectación del plomo.

3. El tiempo de soldadura de la placa de doble cara a través de los orificios es largo y el aire en los orificios se expande.

El policiapor lámina se levanta

Características de la apariencia:La lámina de cobre se despega de la placa impresa.

Peligro:La placa impresa está dañada.

Análisis de causa:El tiempo de soldadura es demasiado largo y la temperatura es demasiado alta.

Pelar

Características de apariencia:Las juntas de soldadura se despegan de la lámina de cobre (no de la lámina de cobre ni de la placa impresa).

Peligro:Circuito abierto.

Análisis de causa:Recubrimiento de metal deficiente en la almohadilla.

Después del análisis de las causas deSoldadura de montaje de PCBdefectos, tenemos confianza en proporcionarle la mejor combinación deservicio de montaje de PCB llave en mano, calidad, precio y tiempo de entrega en su pedido de montaje de PCB de volumen de lote pequeño y pedido de montaje de PCB de volumen de lote medio.

Si está buscando un fabricante de ensamblaje de PCB ideal, envíe sus archivos BOM y PCB a sales@pcbfuture.com.Todos sus archivos son altamente confidenciales.Le enviaremos una cotización precisa con un plazo de entrega de 48 horas.

Hora de publicación: Oct-09-2022